1. Holz-Klangkörper des Metallophons

Übertragen Sie die Maße der Zeichnung auf die Buchen-Leimholzplatte und sägen mit der Kreissäge die vier Rahmenteile aus. Für die Schrägen stellen Sie einen Winkel von 8° ein.

Alternativ können Sie das Holz auch direkt in Ihrem Fachcentrum von den BAUHAUS Fachberatern millimetergenau zuschneiden lassen:

Um die vier Korpusteile des Klangkörpers miteinander zu verbinden, zeichnen Sie zunächst Bohrpunkte für die Holzdübelverbindungen ein: Markieren Sie diese an den beiden kurzen Endteilen je 30 Millimeter von der oberen und unteren Kante entfernt und 9 Millimeter zur Längsseite.

In dem Holzdübel-Set ist ein 6mm-Holzbohrer mit einem Tiefenbegrenzer enthalten. Fixieren Sie diesen am Bohrer bei einer Bohrtiefe von zehn Millimeter und bohren an den Markierungen die entsprechenden Löcher. Damit dabei die Bohrung der Brettführung folgt, nehmen Sie das zweite Endteil zu Hilfe und stellen es im gesägten 8°-Winkel neben das Werkteil. Nun können Sie den Winkel des Akkubohrers anpassen.

Stecken Sie Dübelsetzer in die Bohrungen und übertragen die Bohrmarkierungen durch festen Druck auf die Seitenteile. Bohren Sie an diesen Markierungen 21 Millimeter tief (hierfür am 6mm-Bohrer wieder die Bohrtiefe einstellen).

Geben Sie etwas Holzleim in die Bohrlöcher und versehen die Kanten ebenfalls mit Leim. Setzen Sie anschließend die Holzdübel ein und verbinden die Einzelteile des Korpus miteinander. Lassen Sie den verleimten Korpus anschließend gut durchtrocknen (ggf. die Konstruktion mit Spanngurten fixieren).

Beachten Sie: Kartonreste als Kantenschoner (z. B. von Verpackungsmaterial) schützen den Korpus beim Fixieren gegen Scheuern und Beschädigungen.

Die Abstandshalter für die später oben aufliegenden Metallrohre stellen Sie aus Rundstäben her. Hierfür nehmen Sie zunächst den 10mm-Rundstab und sägen 18 Stücke à 45 Millimeter ab.

Für die Holzschlägel verwenden Sie ebenfalls Rundstäbe: Vom 16mm-Rundstab sägen Sie zwei Stücke à 45 Millimeter ab und vom 8mm-Rundstab ebenfalls zwei Stücke à 25 Zentimeter.

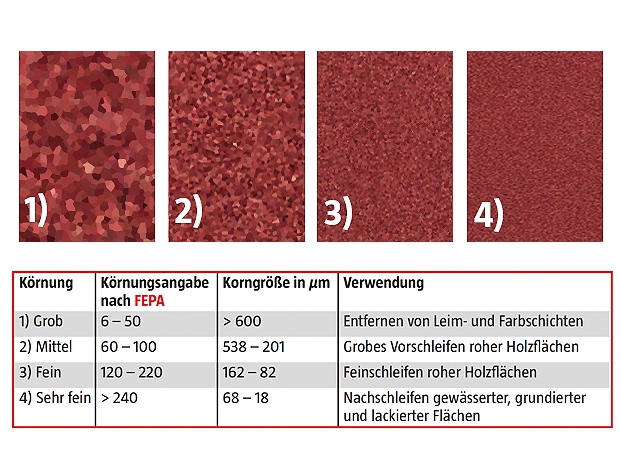

Schleifen Sie alle Kanten mit Schleifpapier leicht rund.

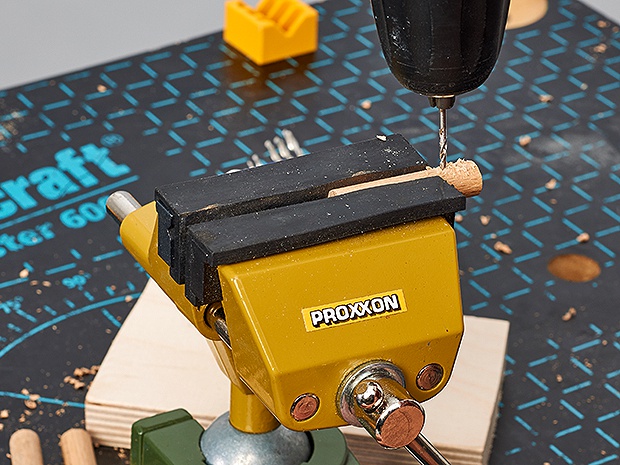

Auf den beiden 16mm-Rundstabstücken markieren Sie längs mittig (also bei 22,5 mm) einen Bohrpunkt und bohren hier mit einem 8mm-Holzbohrer je ein 10 Millimeter tiefes Loch.

Nun etwas Holzleim in die Bohrlöcher geben, die 25 Zentimeter langen Rundstabstücke einstecken und verleimen.

Nehmen Sie nun die 18 Rundstab-Zuschnitte und zeichnen mit einem Bleistift zwei Markierungen ein: bei fünf und bei zehn Millimeter (vom selben Ende gemessen). An diesen Markierungen durchbohren Sie die Stababschnitte mit einem 2mm-Holzbohrer. Mit Schleifpapier glätten.

Zeichnen Sie auf dem verleimten Klangkörper des Metallophons die 18 Bohrmarkierungen (Maße laut Zeichnung) ein. Halten Sie dabei einen Abstand zum Rand von jeweils neun Millimeter ein.

Bohren Sie anschließend an diesen Markierungen mit einem 10mm-Holzbohrer 15 Millimeter tiefe Löcher. Für exakt senkrechte Bohrungen verwenden Sie eine Standbohrmaschine.

Schleifen und glätten Sie den gesamten Holzkorpus mit Schleifpapier.

Beachten Sie: Anstelle eines Tiefenbegrenzers können Sie die Bohrtiefe auch mit einem Kreppband am Bohrer markieren.

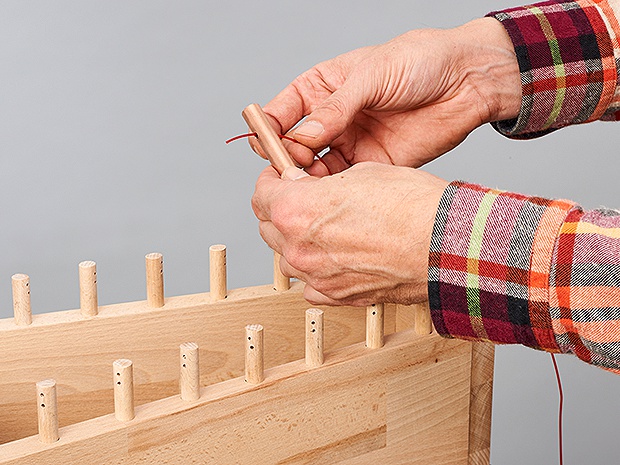

Versehen Sie nun die Bohrlöcher mit Holzleim und stecken die vorbereiteten Rundstäbe ein. Achten Sie beim Einstecken darauf, dass die Bohrungen in einem 45°-Winkel zu den Endteilen stehen.

Nachdem alles gut getrocknet ist, streichen oder rollen Sie den Klangkörper des Metallophons mit farbloser Holzlasur.

2. Metall-Klangrohre des Metallophons

Markieren Sie mit Bleistift die Schnittkanten an den Metallrohren und durchtrennen diese anschließend mit einem Winkelschleifer (mit Trennscheibe) an den Markierungen. Sie haben nun insgesamt acht Klangrohre mit den Maßen:

- 1 Stahlrohr (Ø = 25 cm) mit einer Länge von 21,1 Zentimeter

- 1 Stahlrohr (Ø = 25 cm) mit einer Länge von 19,7 Zentimeter

- 1 Edelstahlrohr (Ø = 20 cm) mit einer Länge von 18,1 Zentimeter

- 1 Edelstahlrohr (Ø = 20 cm) mit einer Länge von 17,4 Zentimeter

- 1 Kupferrohr (Ø = 19 cm) mit einer Länge von 16,4 Zentimeter

- 1 Kupferrohr (Ø = 19 cm) mit einer Länge von 15,3 Zentimeter

- 1 Kupferrohr (Ø = 12 cm) mit einer Länge von 14,2 Zentimeter

- 1 Kupferrohr (Ø = 12 cm) mit einer Länge von 13,2 Zentimeter

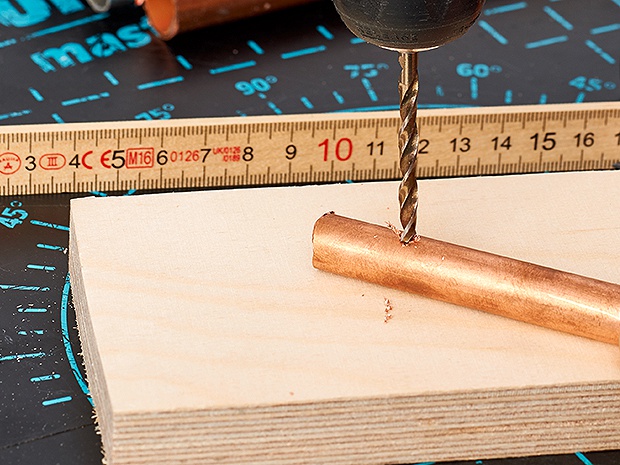

Als Nächstes zeichnen Sie an allen Rohren beidseitig, jeweils 20 Millimeter von den Enden entfernt, Bohrpunkte ein. Achten Sie dabei darauf, dass beide Markierungen auf gleicher Höhe sind. Durchbohren Sie anschließend an diesen Markierungen mit einem 4mm-Metallbohrer die Rohre.

Glätten Sie alle Bohrlöcher sowie die Enden der Rohre mit Schleifpapier und einem Multifunktionswerkzeug mit Schleifeinsatz.

3. Metallophon zusammenbauen

Nachdem nun alle Teile vorbereitet sind, beginnen Sie mit der Montage, indem Sie zunächst Filzgleiter auf die Unterseite des Klangkörpers kleben.

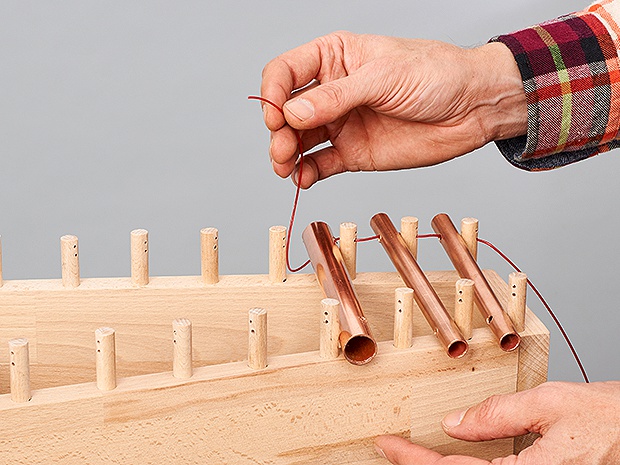

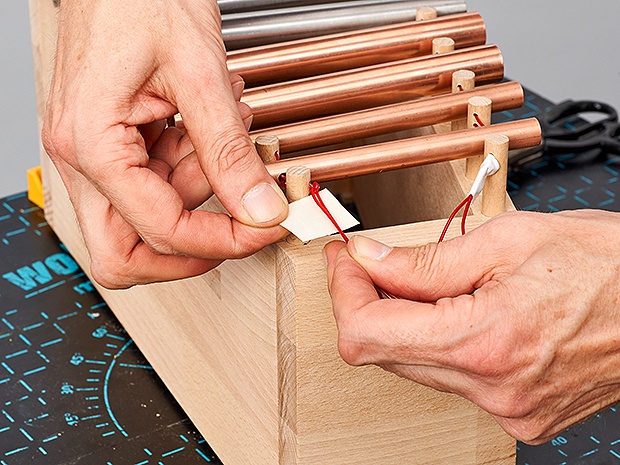

Fädeln Sie die Metallrohre auf: Hierfür führen Sie den Nylonfaden durch die untere Bohrung des ersten Holzstabs und dann durch die Bohrung des Metallrohrs. Anschließend führen Sie den Faden durch die untere Bohrung des nächsten Holzstabs und weiter durch das nächste Metallrohr … bis alle Rohre aufgefädelt sind. Am Ende der Reihe führen Sie den Nylonfaden durch das obere Bohrloch im Holzstab und die einzelnen Metallrohre zurück. Wiederholen Sie das Auffädeln auf der anderen Seite.

Ziehen Sie die Enden der Nylonfäden fest an, verknoten sie und umkleben die Knoten jeweils mit Duck Tape (ca. 3 cm lange Stücke). Die Enden der Nylonfäden schneiden Sie mit einer Schere ab. Fertig ist das Metallophon!